卧式铣镗床(卧式镗铣加工中心):精密加工的多面手

目录

卧式铣镗床(卧式镗铣加工中心)是一台自动化程度高、功能全面的“万能机床”。它能对工件完成钻孔、镗孔、扩孔、铰孔、锪平面、铣平面、切槽、车螺纹等多种切削加工,尤其在箱体类零件加工领域扮演着关键角色。这类铣镗床以结构先进、性能优越著称,是精密机械制造的重要装备。

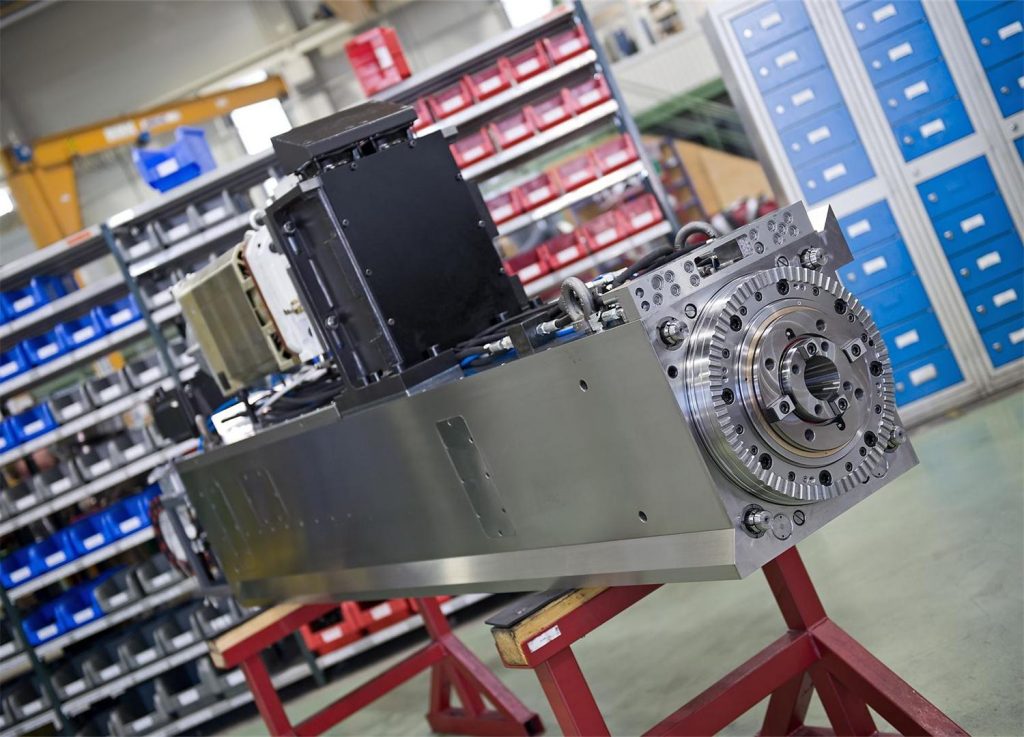

卧式镗铣加工中心主轴箱:精密传动的核心枢纽

卧式镗铣床的主轴箱是整台机床的“动力中枢”与“传动核心”,承担着两大关键功能——驱动刀具高速旋转(通过主轴系统输出切削动力)与精准控制进给运动(协调刀具与工件的相对位移)。作为连接动力输入与切削加工的桥梁,其性能直接影响机床的加工精度、效率及可靠性。

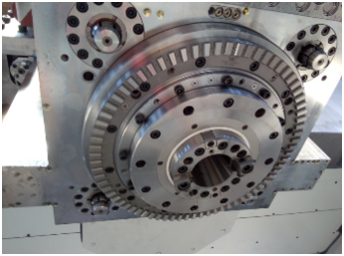

主轴箱中包括主轴、变速机构,操纵系统和润滑系统等精密组件。若需分离主轴箱与变速机构,除主轴箱本体外还会额外配置变速箱。主轴箱的设计需兼顾多重要求:既要保证运动参数精准,又要具备高效的传动效率;传动件需拥有足够强度与刚度;运行时噪声要低、振动要小;同时需满足操纵便捷、工艺性好(便于检修)、成本低廉、防尘防漏、外观美观等综合需求。

主轴箱的移动主要依靠电机驱动滚珠丝杆实现传动,这是主轴驱动的核心装置,通常搭配静压轴承支承,由伺服电机驱动滚珠丝杆进行驱动。

支承系统:静压轴承保障微米级精度

主轴箱的核心运动部件(如主轴)需在高速旋转(转速可达3000-10000rpm)与重载荷切削(切削力>5000N)条件下保持微米级的跳动精度,这对支承系统的刚性与平稳性提出了严苛要求。

目前主流方案采用静压轴承支承技术:通过液压系统在主轴与轴承间隙中形成一层高压油膜,使主轴悬浮于油膜之上旋转。这种设计消除了传统滚动轴承的接触摩擦,不仅将主轴径向/轴向跳动控制在0.001-0.003mm(普通滚动轴承的1/10-1/5),还能显著降低发热量(油膜润滑摩擦系数仅为滚动轴承的1/20),避免因温升导致的精度漂移。

传动系统:伺服+滚珠丝杆实现纳米级定位

为实现刀具进给的精确控制(如镗孔时的深度精度需达±0.01mm,铣平面时的轨迹跟踪误差<0.005mm),主轴箱的进给运动普遍采用“伺服电机+滚珠丝杆”的高精度传动方案:

- 动力源:高响应伺服电机(定位精度±0.001°,扭矩波动<1%)根据数控系统的指令实时调整输出转速与转向;

- 传动媒介:精密滚珠丝杆(精度等级C3级以上)将电机的旋转运动转换为直线运动,通过滚珠与丝杆的滚动摩擦替代传统滑动摩擦,传动效率提升至90%以上(普通滑动丝杆仅30%-50%);

- 协同控制:伺服电机与滚珠丝杆通过联轴器直连(消除传动间隙),配合光栅尺或编码器的闭环反馈,实现进给位置的实时监测与误差补偿,确保刀具移动的定位精度达到±0.005mm。

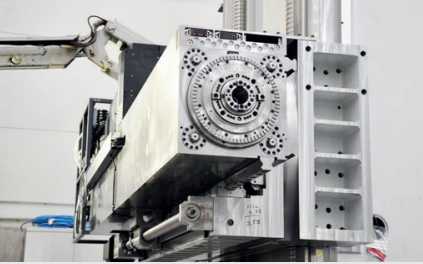

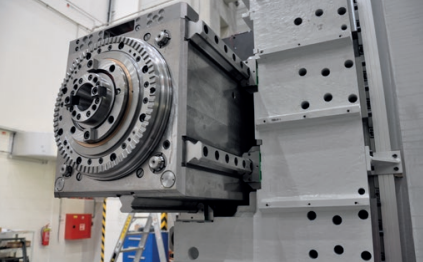

镗铣床主轴箱安装:结构设计的平衡之道

- 单侧立柱安装(常规布局):多数刨台式卧式镗铣床将主轴箱固定在立柱侧面(通常为右侧或左侧),这种布局结构紧凑、便于操作人员观察与维护,适合中小规格机床或常规加工场景。

- 双立柱热对称安装(高端布局):部分高精度机型采用“双立柱+主轴箱居中”的热对称结构——将主轴箱安装在两根立柱的中间位置,通过左右对称的立柱分布平衡热变形,减少主轴高速运转时的热偏移。此设计显著提升了整机的刚性(抗变形能力更强)与散热效率(热流分布更均匀),为主轴箱在8000-10000rpm高速运行时提供了可靠的稳定性保障。但需注意的是,双立柱结构因内部空间受限,后期维护(如更换轴承、检修传动部件)的操作难度较大,因此目前仅在对加工精度要求很高的场景(如航空航天精密零件加工)中应用。

主轴系统:两种结构的各有千秋

- 传统镗杆伸缩式结构 — 该结构擅长镗削深孔与大功率切削,凭借镗杆的伸缩特性满足深孔加工需求,是重切削场景的经典选择。

- 现代高速电主轴结构 — 近年来,高速电主轴在卧式镗铣床上的应用日益广泛。它通过电机直接驱动主轴旋转,不仅大幅提升了主轴转速与加工精度,还简化了主轴箱内部结构、缩短了制造周期。

不过,高速电主轴也存在局限性:功率相对受限、制造成本较高,且无法胜任深孔加工。相比之下,镗杆伸缩式结构虽转速与精度略逊,但能完成深孔加工,且功率强劲、可满负荷运行、加工效率高,这是电主轴难以替代的优势。

两种结构因性能特点不同长期共存,反而为用户提供了更丰富的工艺选择——无论是需要深孔加工的重切削任务,还是追求高转速的精密加工,都能找到适配的主轴方案。

结束语

总之,卧式镗铣床的主轴箱是机床的核心传动部件,主要用于实现刀具的旋转和进给控制。卧式镗铣床主轴箱通过电机驱动滚珠丝杆传动,实现主轴的高速旋转(转速范围10-3000 RPM),并支持刀具的进给调节,满足镗削、铣削等加工需求。

卧式镗铣加工中心主轴箱与滑台、工作台等组件配合,通过纵横向移动实现多轴加工,适应不同尺寸和形状的工件。

卧式镗铣加工中心(卧式镗铣床)的主轴箱并非单一部件,而是由安装布局、支承系统、传动系统及辅助功能模块协同构成的精密单元。正是这些结构特点的有机融合,使得主轴箱成为卧式镗铣加工中心实现高精度、高效率、高可靠性加工的核心保障。